Den geniale mekanismen for energigjenvinning

I riket til moderne industriell produksjon og kraftproduksjon, står effektiv bruk av energi som en hjørnestein for å styrke både økonomisk og miljømessig ytelse. De Heat Recovery Steam Generator (HRSG) Kjele spiller en sentral rolle i denne sammenhengen, og tjener som et spesialisert apparat designet for å fange opp og repurpose avfallsgass med høy temperatur. Dets grunnleggende formål er å gjenvinne termisk energi som ellers ville bli frigjort i atmosfæren, og konvertere den til høytrykksdamp. Denne dampen kan senere brukes til å drive dampturbiner for elektrisitetsproduksjon, gi prosessvarme for forskjellige industrielle applikasjoner eller betjene distriktsvarmesystemer.

En typisk HRSG -kjele består av flere distinkte varmeutvekslingsseksjoner, nemlig økonomisator, fordamper og superheater. Når den varme røykgassen fra en gassturbin eller andre industrielle prosesser strømmer gjennom disse seksjonene, kommer den først inn i økonomisatøren, der den forvarmer matvannet. Dette øker ikke bare den generelle termiske effektiviteten til systemet, men lyser også den termiske belastningen på den påfølgende fordamperen. Det forvarmede vannet utvikler seg deretter til fordamperen, absorberer varme fra røykgassen og transformerer seg til mettet damp. Til slutt beveger denne mettede dampen seg til superheateren, hvor den blir videre oppvarmet til å bli overopphetet damp. Denne høye temperaturen, høytrykksdampen er nettopp det som trengs for effektiv kraftproduksjon eller spesifikke industrielle prosesser. Denne flertrinns varmeutvekslingsprosessen sikrer en trinn-for-trinns utvinning av termisk energi, og maksimerer bruken av hver joule av varme.

Kunsten og vitenskapen om kjelevannbehandling

Den stabile og effektive driften av en varmegjenvinningskjel er uatskillelig fra et godt designet og strengt vannbehandlingsprogram. Kvaliteten på vannet som brukes direkte påvirker påliteligheten og levetiden til utstyret. Uten riktig behandling kan oppløst oksygen, hardhet og mineralforurensninger i fôrvannet ødelegge forholdene til kjelens interne komponenter under høye temperaturer og høytrykksforhold. For eksempel er oppløst oksygen en primær skyldige for korrosjon i kjelør; Den reagerer med metall for å danne oksider, som over tid kan svekke rørveggene og skape betydelige sikkerhetsrisikoer.

Motsatt kan hardhetsioner som kalsium og magnesium danne harde skalaer på varmeoverflatene. Denne skalaen er en utmerket termisk isolator, og dens tilstedeværelse reduserer drastisk varmeoverføringseffektivitet, og tvinger kjelen til å konsumere mer drivstoff for å oppnå ønsket damptrolle. På lang sikt fører dette til betydelig energiavfall. For å dempe disse problemene brukes en kombinasjon av vannbehandlingsteknikker vanligvis. Fysiske metoder, som mekanisk og termisk deaberasjon, brukes til å fjerne oppløst oksygen, mens kjemiske metoder, inkludert mykning av ionutveksling og kjemisk dosering, brukes til å eliminere hardhet og regulere vannets pH for å forhindre sur korrosjon. Vannbehandling fungerer som kjelenes "blodrensingssystem", og sikrer et sunt indre miljø og garanterer dermed sikkerheten og effektiviteten til hele systemet.

Essensen av kjeledrift og vedlikehold

Å mestre riktig drifts- og vedlikeholdsprosedyrer for en HRSG-kjele er avgjørende for å sikre den langsiktige, stabile ytelsen. En komplett operativ syklus, fra oppstart til avslutning, må følge strengt til etablerte protokoller. For eksempel, før oppstart, må alle ventiler, instrumenter og sikkerhetsenheter bli omhyggelig inspisert for å sikre at de er i riktig fungerende stand. I løpet av oppstartsfasen må prosessen med å heve temperaturen og trykket være treg og jevn for å forhindre skade på kjelenstrukturen fra ujevn termisk stress. Gjennom normal drift må personell kontinuerlig overvåke nøkkelparametere som damptrykk, temperatur, vannstand og røykgasstemperatur, og iverksette øyeblikkelig handling dersom det skulle oppstå avvik. Avstengningsprosessen krever en gradvis reduksjon av temperatur og trykk, etterfulgt av nødvendige nedblåsnings- og tørkeprosedyrer for å forhindre korrosjon under driftsstans.

Utover daglig drift, planlagt, er forebyggende vedlikehold like viktig. Dette inkluderer ekstern rengjøring av kjelørbunter for å fjerne akkumulert sot og aske, noe som hjelper til med å opprettholde god varmeutvekslingsytelse. Det innebærer også intern kjemisk rengjøring av vannsiden for å fjerne en hvilken som helst skala, samt regelmessig kalibrering og service av hjelpeutstyr som ventiler, pumper og instrumenter. Gjennom et planlagt vedlikeholdsregime kan potensielle feil forhindres effektivt, utstyrets levetid utvides, og kjelenes optimale ytelse sikret til enhver tid.

Veien til systemytelsesoptimalisering

Riktig drift og vedlikehold alene er ikke nok til å låse opp hele potensialet til en varmegjenvinningskjel; Kontinuerlig ytelsesoptimalisering er nøkkelen til å oppnå høyere effektivitet og større økonomisk avkastning. Systemoptimalisering kan tilnærmes fra flere vinkler. For det første kan man vurdere å foredle kontrollstrategier. Et mer intelligent automatisert kontrollsystem kan muliggjøre presis justering av kjelens driftsparametere. For eksempel kan den dynamisk justere fôrstrømmen og superheater spraystrømmen i sanntid basert på endringer i gassturbinbelastning, og sikre stabile dampparametere.

For det andre kan kjelenes fysiske design finjusteres. På designstadiet kan simuleringer av Computational Fluid Dynamics (CFD) brukes til å optimalisere røykgassbanen, og redusere trykkfallet og problemer med ikke-ensartet varmefordeling for å øke varmeutvinningseffektiviteten. For eksisterende utstyr kan det å installere et online ytelsesovervåkingssystem gi sanntidsanalyse av kjeledata, og bidra til å diagnostisere årsaken til effektivitetsdråper-enten det skyldes skalering eller røykgass-side-og formulere målrettede vedlikeholdsplaner. Videre kan utnyttelse av avansert feildiagnoseteknologi forutsi potensielle utstyrssvikt, noe som letter et skifte fra reaktive reparasjoner til proaktiv forebygging. Gjennom disse optimaliseringstiltakene kan HRSG -kjelen ikke bare fungere mer effektivt, men også redusere vedlikeholdskostnader og ikke planlagt driftsstans betydelig, og skape større verdi for bedriften.

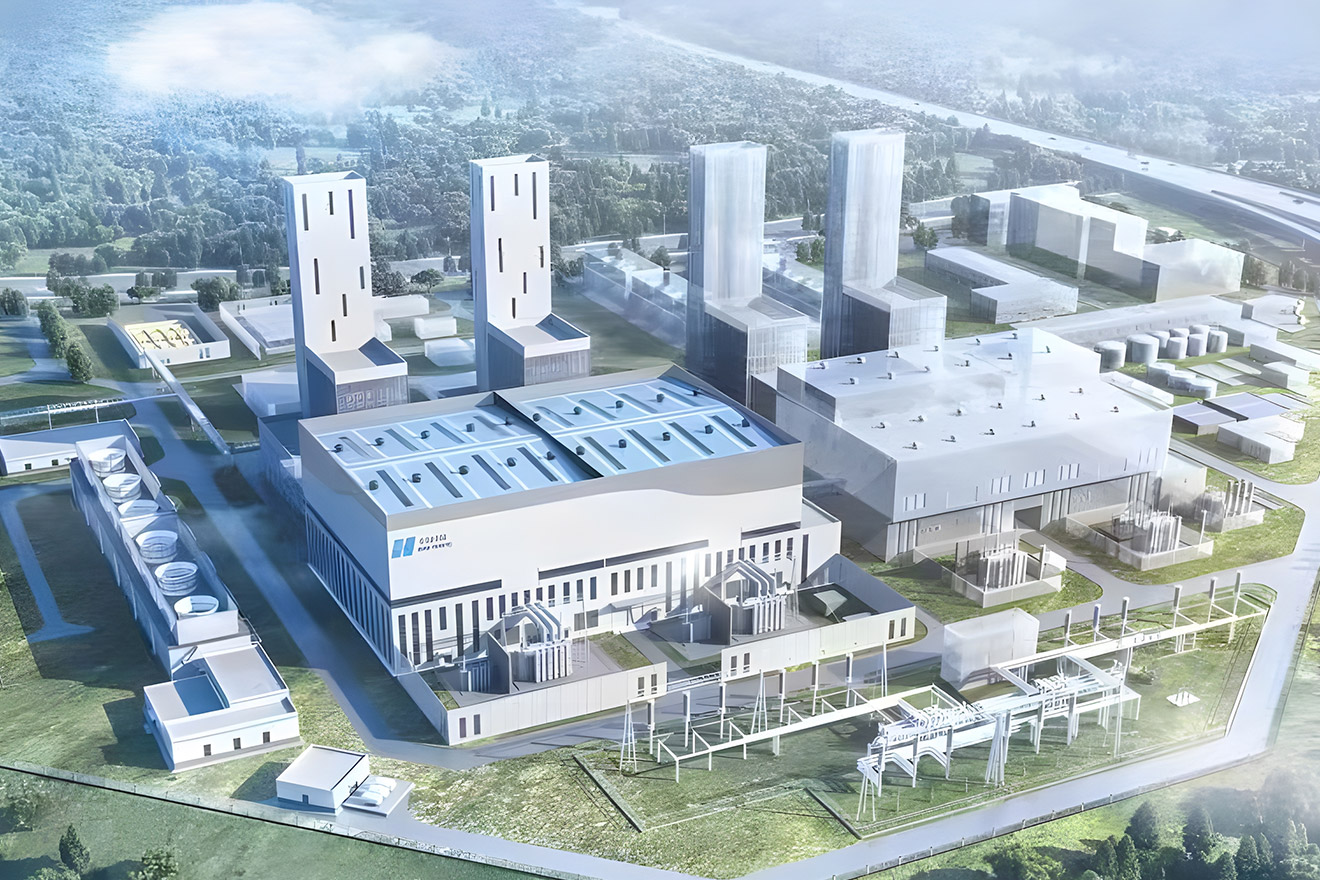

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ...

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ... F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ...

F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ... E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl...

E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl... Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele

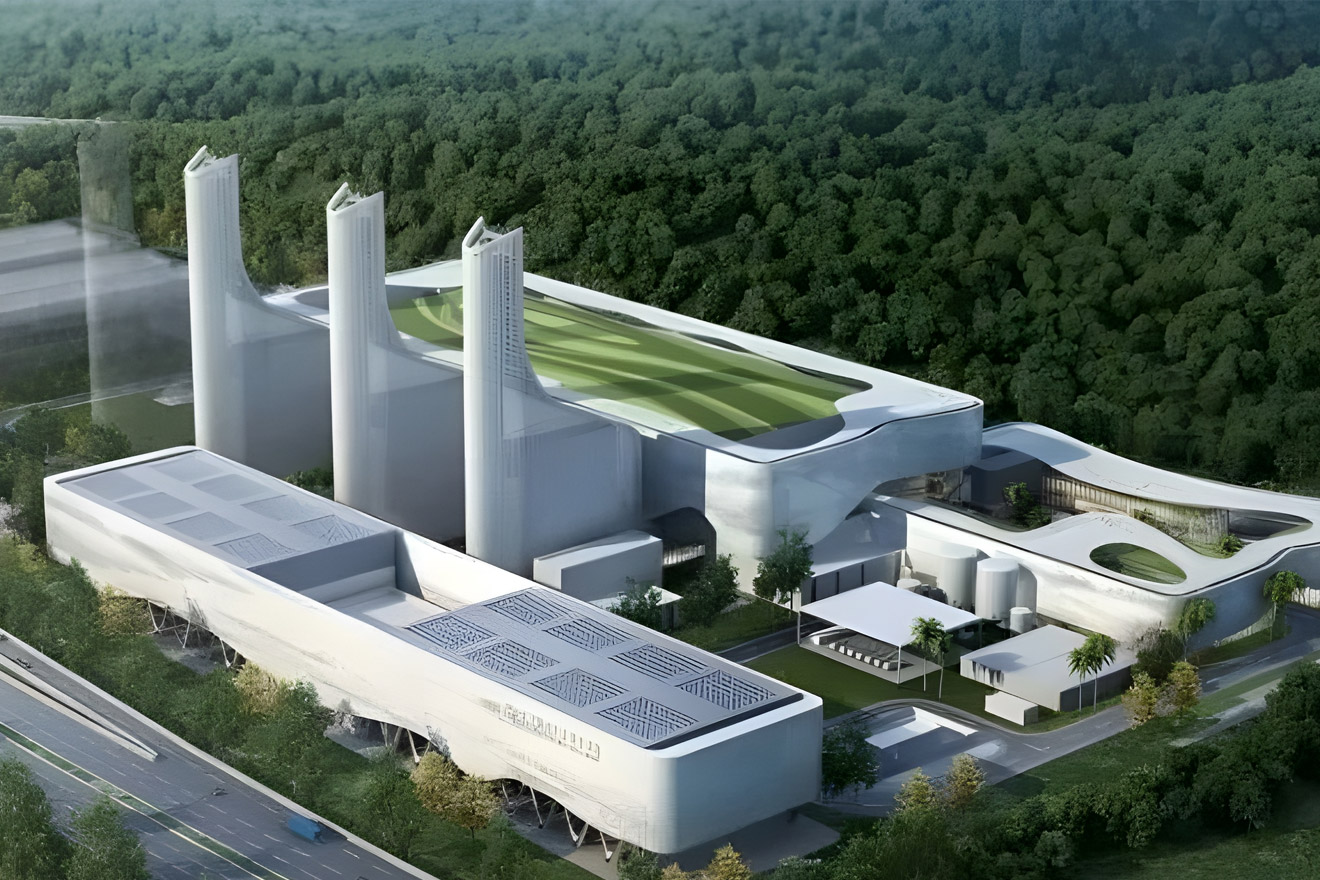

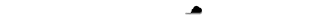

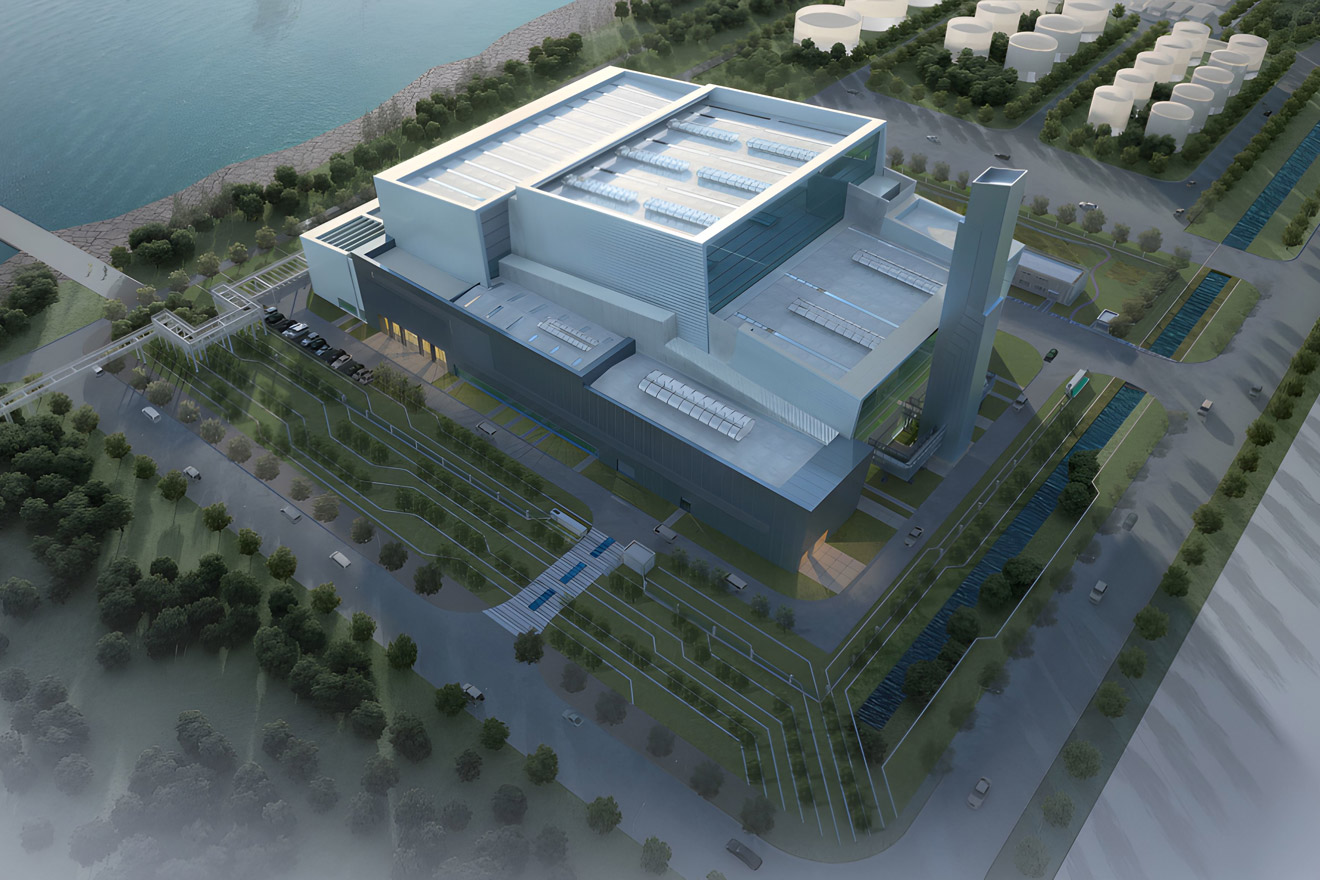

Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow...

Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow... Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje...

Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje... Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi...

Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi... Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele

Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st...

Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st... Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser...

Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser... Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse...

Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse... Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant...

Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant... H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

språk

språk