I dagens industrielle produksjonslandskap har effektivitet og energibesparing blitt sentrale benchmarks for å evaluere utstyrets ytelse. Som en høyeffektiv varmeutvekslingskomponent, H-type finrør , med sin unike design og eksepsjonelle ytelse, spiller en viktig rolle på mange felt. Så, midt i det komplekse utvalget av markedskrav, hvordan skal man tilpasse en H-type finrørvarmeveksler som stemmer perfekt med deres industrielle behov?

Design fordeler med finrør av H-type og deres industrielle applikasjoner

Designfilosofien til H-type finrør smelter smart sammen høyeffektiv varmeoverføring med strukturell optimalisering. Deres særegne H-formede finnestruktur-som følger to symmetriske finner-er godt sveiset til begge sider av baserøret via høyfrekvente motstandssveising. Dette øker ikke bare det eksterne varmeomsetningsområdet, men skaper også turbulens når luftstrømmen går gjennom, og effektivt forstyrrer grenselaget og dermed dramatisk forbedrer varmeutvekslingseffektiviteten.

Sammenlignet med tradisjonelle spiralfinnerør, kan H-type finrør med et mindre vindområde og nedre røykgassmotstand for det samme varmeutvekslingsområdet. Dette er spesielt avgjørende for kjelens økonomer som er avhengige av røykgassavfallsvarme, ettersom det effektivt kan redusere vifte energiforbruket og oppnå energibesparelser. I tillegg er den selvrensende egenskapen til H-type finrør bemerkelsesverdig: Strukturen deres er mindre utsatt for støvakkumulering under drift, utvider vedlikeholdssykluser for utstyret og forbedrer driftsstabiliteten. Dette gjør dem spesielt egnet for miljøer med komplekse røykgassforhold, for eksempel pulveriserte kullovner og biomassekjeler.

Produksjonsprosess og nøkkelteknologier for tilpassede H-type finrør

Bak et kvalifisert Fin Tube-produkt fra H-typen ligger en streng og presis produksjonsprosess støttet av avanserte teknologier. Tilpasse H-type finrør begynner med nøyaktig design basert på klientens spesifikke driftsforhold, inkludert fluidmedium, temperatur, trykk, strømningshastighet og installasjonsplass. Disse parametrene bestemmer kritiske funksjoner som finnhøyde, tykkelse, tonehøyde og materialet og dimensjonene til baserøret.

Neste kommer det avgjørende sveisetrinnet: Sveising av høyfrekvente motstand er hjørnesteinen i å sikre kvaliteten på bindingen mellom finnene og baserøret. Denne teknologien bruker høyfrekvent strøm for å generere intens varme, og smelter øyeblikkelig finnene og baserøret uten fyllinger for å danne en sterk metallurgisk binding. Denne metoden leverer ikke bare høy leddstyrke, men minimerer også den varmepåvirkede sonen, og forhindrer strukturelle endringer i baserøret på grunn av høye temperaturer og dermed bevarer dens mekaniske egenskaper.

Dessuten går streng kvalitetskontroll gjennom hele produksjonsprosessen for å sikre langsiktig pålitelighet. Dette inkluderer kjemisk sammensetningstesting av råvarer, sveisinspeksjon av finrør og hydrostatisk testing av ferdige produkter-alt for å garantere at hver H-type finrør som forlater fabrikken oppfyller strenge driftskrav.

Nøkkelfaktorer som påvirker varmeutvekslingseffektiviteten til finrør av H-type

Varmeutvekslingseffektiviteten til H-type finrør er ikke fast; Det påvirkes av en kombinasjon av faktorer. For det første danner fingeometriske parametere grunnlaget for varmeoverføringsytelse: Finnhøyde og tykkelse påvirker direkte varmeutvekslingsområdet og varmeoverføringsbanen, mens Fin Pitch bestemmer glattheten til luftstrømningskanalen. En altfor liten tonehøyde, men økende område, kan forårsake økt røykgassmotstand eller til og med askeblokkering, og til slutt redusere den generelle effektiviteten.

For det andre, væskeegenskaper - for eksempel røykgasssammensetning, strømningshastighet og temperatur - utfører en betydelig innvirkning. Høyere strømningshastigheter forbedrer turbulens og varmeoverføringskoeffisienter, men øker også trykktapet. Således er omfattende termodynamiske beregninger og væskedynamikksimuleringer essensielle under utformingen for å oppnå den optimale balansen.

Endelig er materialvalg like kritisk. Ulike driftsforhold krever varierende nivåer av korrosjon og høye temperaturresistens. For eksempel, i røykgassmiljøer med svovelkorrosjon, kan det å velge korrosjonsbestandige legeringsstålrør effektivt forlenge levetiden. Alle disse faktorene må vurderes grundig i løpet av den tilpassede designfasen.

Bruksområder av H-type finrør i forskjellige industrielle scenarier

Finrør av H-type har utmerket seg i en rekke industrielle felt takket være deres enestående omfattende ytelse. I kjeleproduksjon er de mye brukt i økonomisatorer for å forvarme kjele -fôrvann ved hjelp av avfallsvarme fra kjelhalen, og dermed forbedre termisk effektivitet og spare drivstoff.

I den petrokjemiske industrien finner finnrør av H-type påføring i konveksjonsdelene av varmeovner eller sprekker ovner, og gjenvinner varme fra røykgass med høy temperatur for å forvarme prosessvæsker. Ved utvinning av avfall, enten det er fra ovnshode/haleavfallsvarme i sementplanter eller røykgass fra glassovns smeltekamre, fungerer H-type finrørvarmevekslere som kjerneutstyr, og effektivt konverterer industrielt avfallsvarme til brukbar energi og gir betydelige økonomiske og miljømessige fordeler til bedrifter.

Disse vellykkede applikasjonene demonstrerer fullt ut fleksibiliteten og tilpasningsevnen til finrør av H-type, og styrker deres rolle som uunnværlige varmeutvekslingskomponenter i moderne industri.

Fremtidige utviklingstrender i tilpassede H-type finrør

Etter hvert som industri 4.0 og grønne produksjonskonsepter fremmer, vil fremtiden for H-type finrør fokusere mer på intelligens, høy effektivitet og miljøvennlighet. Morgendagens finrør av H-typen kan integrere mer intelligente sensorer for å overvåke utstyrsdrift i sanntid, gjennomføre big data-analyse og muliggjøre prediktivt vedlikehold.

Samtidig vil anvendelsen av nye materialer-for eksempel kompositter eller overflatelodningsteknologier-forbedre deres høye temperatur- og korrosjonsmotstand, og utvide utvalget av applikasjoner. I tillegg vil fremskritt innen programvare for varmevekslerdesign og simuleringsteknologier gjøre tilpasset design mer presis og effektiv, noe som gir raskere svar på kundenes personlige behov og leverer mer kostnadseffektive, høyytelsesløsninger for industriell produksjon.

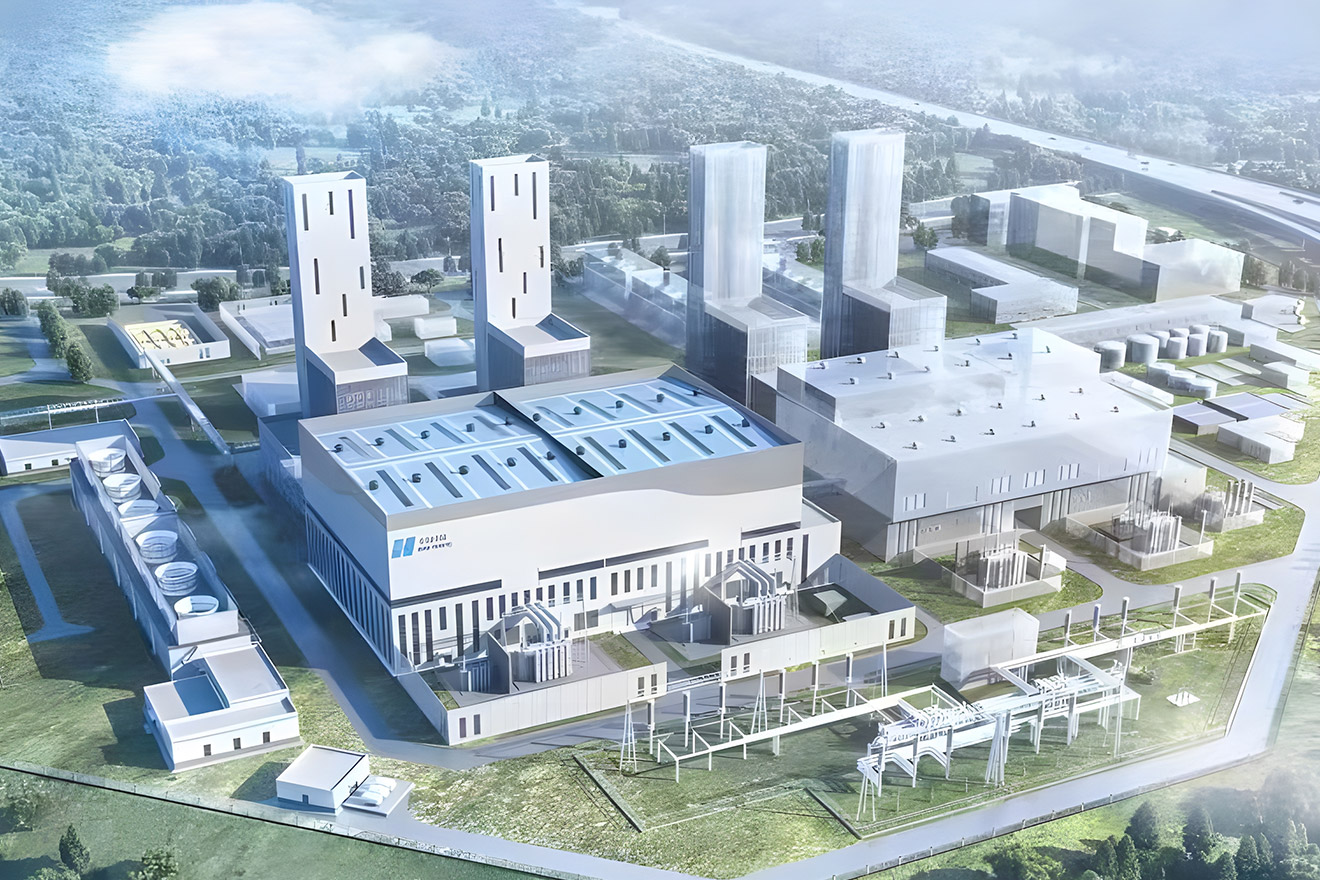

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ...

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ... F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ...

F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ... E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl...

E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl... Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele

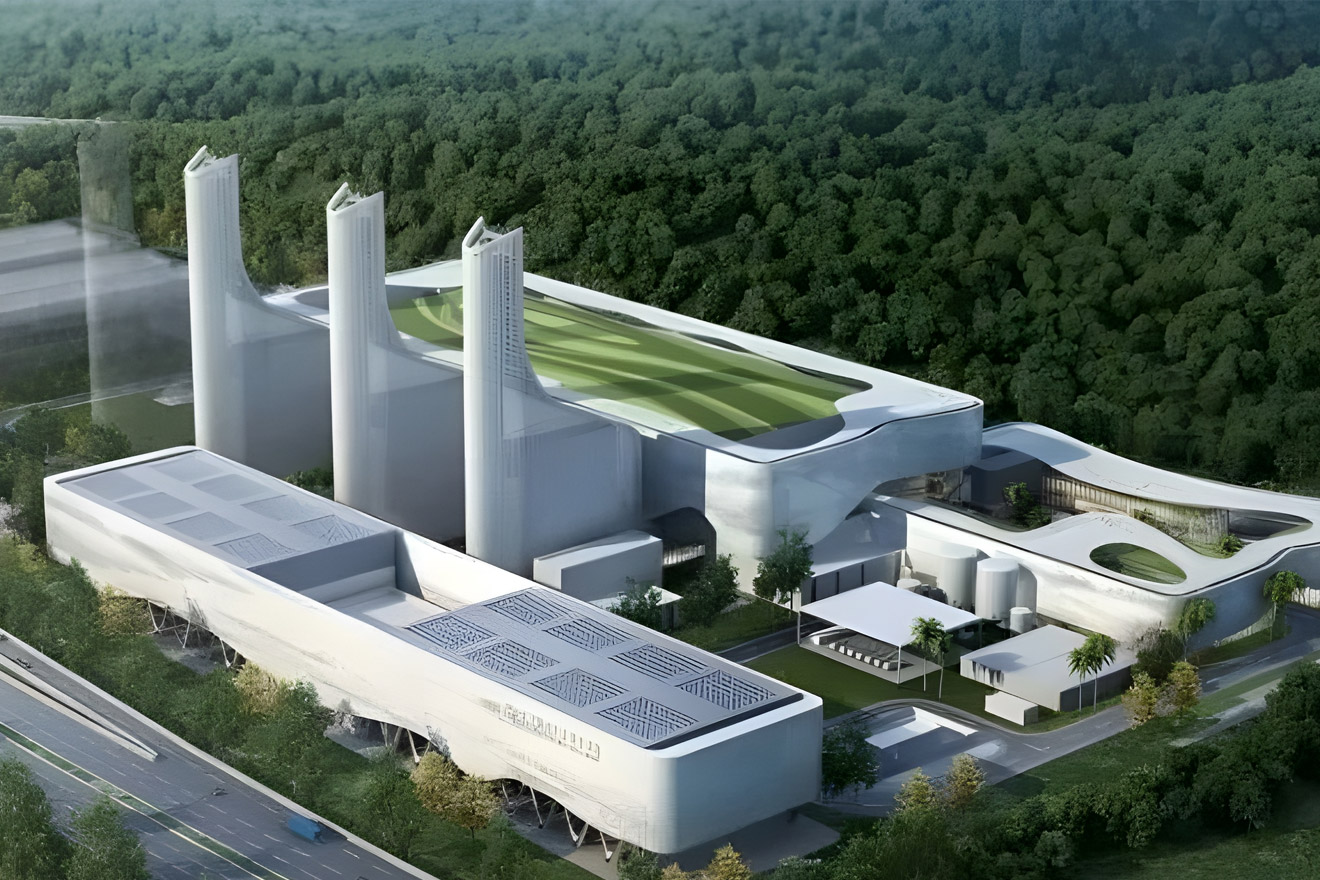

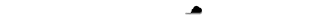

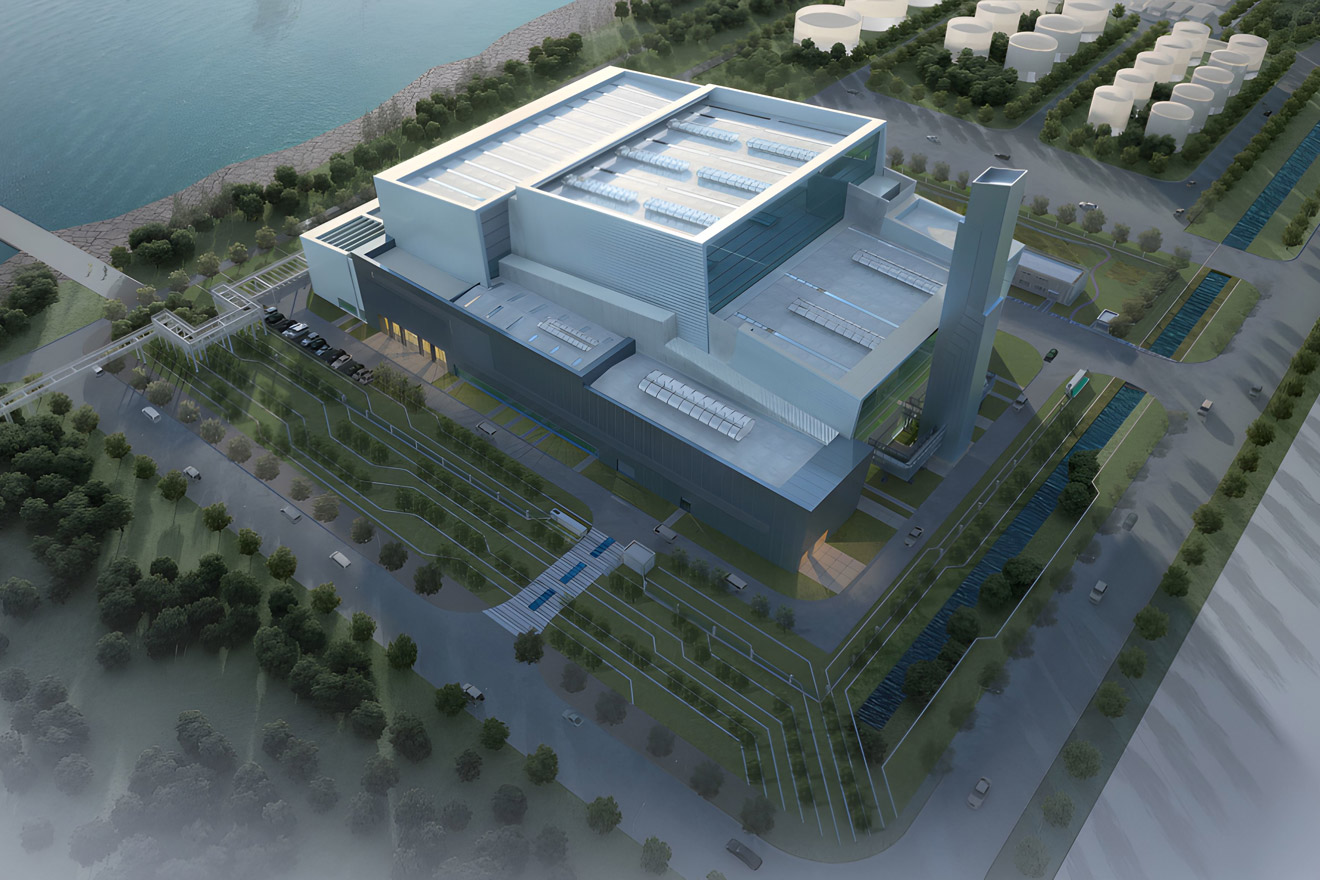

Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow...

Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow... Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje...

Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje... Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi...

Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi... Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele

Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st...

Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st... Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser...

Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser... Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse...

Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse... Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant...

Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant... H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

språk

språk