Hvorfor h/j -klasse HRSG -kjeler blir kjerneutstyr i kombinert syklus kraftproduksjon

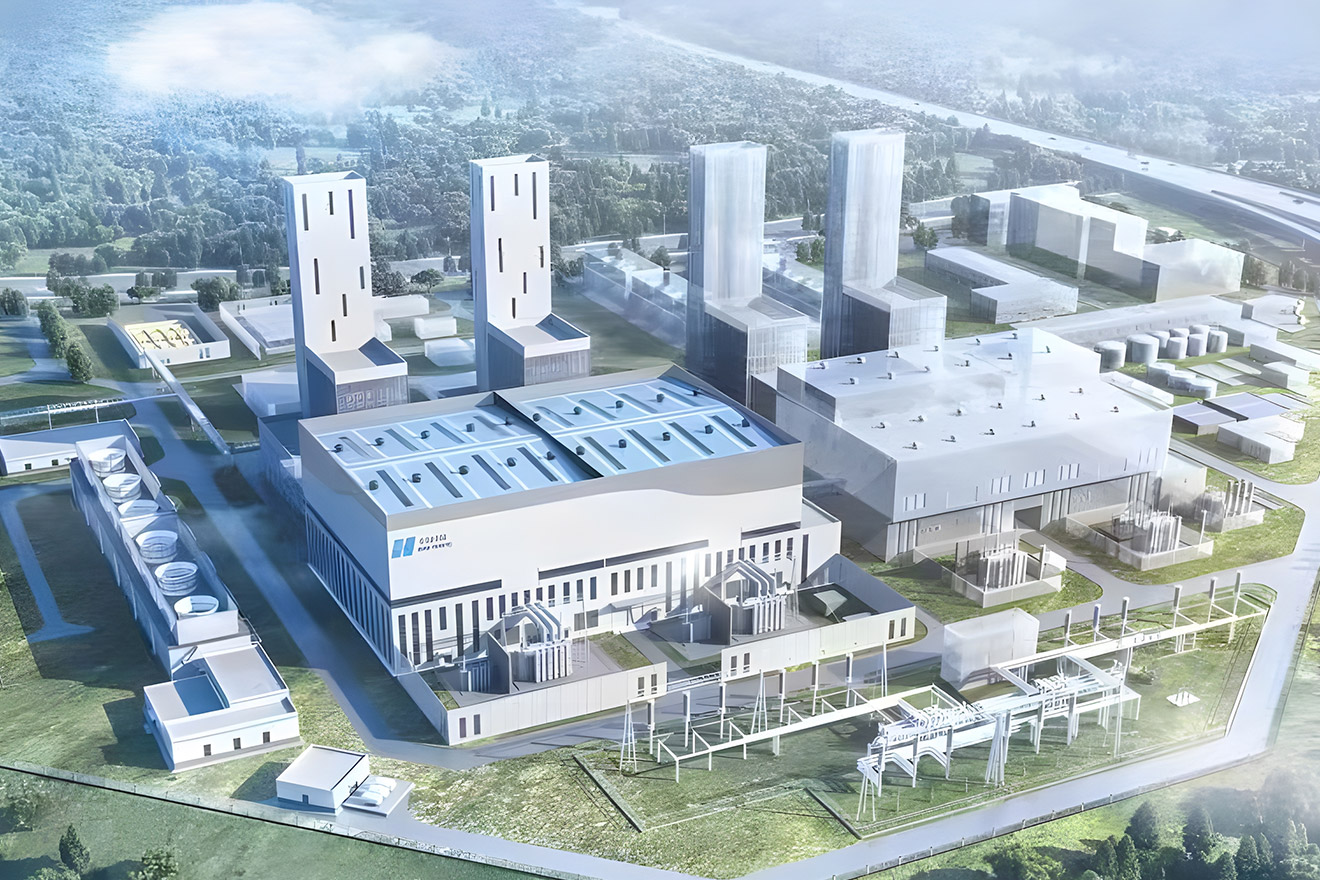

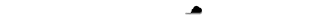

I naturgass kombinert syklus kraftproduksjon og gass-steam kombinerte syklussystemer, H/J -klasse HRSG (Heat Recovery Steam Generator) Kjeler har dukket opp som kjerneknutepunktet som forbinder gassturbiner og dampturbiner, takket være deres effektive avfallsvarmeutvinningsfunksjoner og stabil dampeutgang. Deres kjernefordel stammer fra optimalisert design for røykgass med høy temperatur-oppvarmingsflatene (som økonomisatorer, fordamper og overheatere) av H/J-klassen HRSG er arrangert i flere lag, noe som muliggjør full absorpsjon av varme fra fluegass med høy temperatur. This heat converts water into high-pressure, high-temperature steam (with pressure up to 10-15MPa and temperature exceeding 500℃), which is then transported to steam turbines for power generation. Dette realiserer dobbel energiutvinning av "Gassproduksjon av avfallsvarme," og øker den samlede effektproduksjonseffektiviteten med 15% -20% sammenlignet med konvensjonelle kullfyrte enheter. Sammenlignet med vanlige HRSG-er, tilbyr H/J-klasseprodukter sterkere trykkbærende kapasitet og kan tilpasse seg hyppige belastningsendringer i kombinerte syklussystemer. Selv under justeringer av startstopp eller driftstilstand, opprettholder de stabile dampparametere, og unngår slitasje av utstyr forårsaket av parametersvingninger. I tillegg er røykgasskanalutformingen av H/J-klassen HRSGs mer rasjonell, med lav røykgassmotstand som reduserer tapet av gassturbiner, noe som ytterligere forbedrer den driftseffektiviteten til hele det kombinerte syklus-systemet-noe som gjør dem uunnværlig kjerneutstyr i høye effektiviteter kombinert syklus kraftproduksjonsprosjekter.

Key Pressure Control-operasjoner for H/J-klasse HRSG-kjeler under oppstarts- og avstengningsfaser

Trykksvingninger i H/J-klassen HRSG-kjeler under oppstarts- og avstengningsfaser forårsaker lett utmattelsesskade på oppvarmingsoverflater. Det kreves presise operasjoner for å kontrollere trykkendringshastigheten og sikre utstyrets sikkerhet. Oppstartsfasen må følge prinsippet om "gradvis trykkøkning": For det første injiseres deaerert vann i kjelen til normal vannstand, og små branner eller lavstrømningsgass brukes til forvarming for å sakte heve kjelens vanntemperatur til 100-120 ℃, utvise luft fra oppvarmings overflater. Subsequently, the gas turbine load is gradually increased to raise the flue gas temperature, allowing the boiler pressure to rise at a rate of 0.2-0.3MPa/h—preventing uneven expansion of heating surfaces due to sudden pressure surges. Når trykket når 30% av det nominelle trykket, blir trykkøkningen pause for "trykkstabilisert rensing." Avløpsventiler åpnes for å slippe kondensert vann fra varmeoverflatene, og forhindrer vannhammer. Når du fortsetter å øke presset til 80% av det nominelle trykket, utføres en annen trykkstabilisert inspeksjon. Først etter å ha bekreftet at tilbehør som sikkerhetsventiler og trykkmålere fungerer normalt, kan trykket heves til det nominelle nivået. Avstengningsfasen krever å kontrollere "trykkreduksjonshastigheten": For det første, reduser gassturbinbelastningen for å redusere røykgassinngangen, slik at kjeletrykket kan falle med en hastighet på 0,15-0,25MPa/t-å unngå sammentrekningsdeformasjon av oppvarmingsurfaces på grunn av plutselige trykkfall. Når trykket faller under 0,5MPa, åpner du eksosventilen og avløpsventilen for å slippe gjenværende damp og akkumulert vann i kjelen, og forhindrer korrosjon med lav temperatur. Gjennom start-stop-prosessen må parametere som trykk, temperatur og vannstand overvåkes i sanntid for å sikre at svingninger er innenfor tillatte områder (trykksvingning ≤ ± 0,1MPa, temperatursvingning ≤ ± 20 ℃).

Sammenlignende analyse av termisk effektivitet mellom H/J -klasse HRSG -kjeler og konvensjonelle kjeler

The difference in thermal efficiency between H/J class HRSG boilers and conventional boilers (such as coal-fired boilers and oil-fired boilers) mainly stems from differences in heat sources and recovery methods. Når det gjelder varmeutnyttelseseffektivitet, bruker H/J -klasse HRSG -kjeler avfallsvarme av gassturbiner som varmekilden, og eliminerer behovet for ekstra drivstofforbruk. Deres termiske effektivitet beregnes basert på "avfallsvarmeutvinningshastigheten", som vanligvis når 85%-90%-som betyr over 85%av røykgassavfallsvarmen blir konvertert til dampenergi. I kontrast krever konvensjonelle kullkjemaer brennende kull og annet drivstoff for å generere varme. Deres termiske effektivitet påvirkes av forbrenningseffektivitet og varmetap, typisk fra 80%-85%, med merkostnader og energiforbruk for drivstofftransport og lagring. Når det gjelder effektivitet på off-design, viser H/J-klasse HRSG-kjeler en termisk effektivitetssvingning på ikke mer enn 5% innenfor 30% -100% belastningsområdet, og tilpasser seg hyppige belastningsjusteringer i kombinerte syklussystemer. Konvensjonelle kjeler opplever imidlertid en betydelig nedgang i forbrenningseffektiviteten ved lave belastninger (<50%), med termisk effektivitet som potensielt synker med 10%-15%og energiforbruket øker markant. Additionally, H/J class HRSG boilers feature a lower exhaust gas temperature (typically <120℃), resulting in less waste heat loss; Konvensjonelle kjeler har generelt en avgassetemperatur på 150-180 ℃, noe som fører til mer varmeavfall. Totalt sett, i samlede syklus kraftproduksjonsscenarier, overgår H/J -klassen HRSG -kjeler konvensjonelle kjeler både i termisk effektivitet og økonomi.

Skalering av rengjøring og korrosjonsforebyggende strategier for oppvarmingsflater av H/J -klasse HRSG -kjeler

Oppvarmingsflatene (økonomisatorer, overopphette) av H/J-klasse HRSG-kjeler er utsatt for skalering og korrosjon på grunn av langvarig kontakt med røykgass og damp med høy temperatur. Vitenskapelige tiltak er nødvendige for forebygging og rengjøring. Skaleringsrensemetoder bør velges basert på skala-type: For myk karbonatskala er "kjemisk rengjøring" anvendelig-injiser fortynnet saltsyre (5% -8% konsentrasjon) og korrosjonshemmere i kjelen, suge i 8-12 timer, deretter utslipp og skyller grundig med rent vann for å fjerne skale fra varmeopplivet. For hard sulfat- eller silikatskala brukes "Høytrykks rengjøring av vannstråler", ved å bruke 20-30MPa høytrykksvannsjer for å påvirke skalaen, og unngå korrosjon av varmeoverflater forårsaket av kjemisk rengjøring. Korrosjonsforebyggende tiltak må kontrolleres ved kilden: For det første, sørg for at fôrvannskvaliteten oppfyller standarder - Feedwater Hardness <0,03 mmol/L og oksygeninnhold <0,05 mg/l - forebyggende urenheter i vann fra å deponere på oppvarmingssurfaces og danne korrosjonskilder. For det andre, påfør korrosjonsbestandige belegg (for eksempel keramiske belegg og antikorrosjonsmaling med høy temperatur) på røykgasskanalene for å forbedre korrosjonsmotstanden til varmeoverflater mot røykgass. For det tredje må du kontrollere avgassetemperaturen for å forhindre at den faller under duggpunktstemperaturen (typisk 90-100 ℃), og unngå kondensering av sure stoffer i røykgass på oppvarming av overflateflater og forårsaker korrosjon av lav temperatur. Furthermore, endoscope inspections of heating surfaces should be conducted every 3-6 months to detect early signs of scaling and corrosion, preventing fault escalation.

Tilpasningsmetoder mellom H/J -klasse HRSG -kjeler og kombinert syklus kraftproduksjonssystemer

H/J -klasse HRSG -kjeler krever presis parametermatching med gassturbiner og dampturbiner for å maksimere den generelle effektiviteten til det kombinerte syklussystemet. Først er "parametertilpasning": Kjelens dampparametere (trykk, temperatur) må samkjøre med designparametrene til dampturbinen. For eksempel, hvis dampturbinens nominelle trykk er 12MPa og temperaturen er 535 ℃, må kjelen sørge for at utgangsdampparameteravviket ikke overstiger ± 5% - underliggende redusert turbineffektivitet på grunn av feilpasning av dampparametre. Second is “load adaptation”: the boiler’s evaporation capacity must be dynamically adjusted based on the flue gas volume of the gas turbine and the steam consumption of the steam turbine. Enheter som "røykgassdempere" og "bypass -flues" er installert for å regulere volumet av røykgass som kommer inn i kjelen når gassturbinbelastningen endres, og holder kjelens fordampningskapasitet balansert med dampturbinens etterspørsel. For eksempel når gassturbinbelastningen øker med 10%, åpnes røykgassdemperen for å øke røykgasstrømningshastigheten, og synkront øke kjelens fordampningskapasitet med 8%-10%. I tillegg må "Kontrolllogisk tilpasning" vurderes: Kjelens trykk- og vannstandskontrollsystemer skal kobles til de fra gassturbinen og dampturbinen for å oppnå "ett-klikk start-stop" og "feilkoblet beskyttelse." Når kjelen opplever feil som overtrykk eller vannmangel, reduseres gassturbinbelastningen automatisk og dampturbininnløpsventilen er lukket for å forhindre spredning av ulykken. Etter tilpasning gjennomføres en "felles igangkjøringstest" for å simulere systemdrift under forskjellige arbeidsforhold, noe som sikrer koordinert og stabil drift av kjelen og annet utstyr.

Responsmål og sikkerhetsspesifikasjoner for svingninger i røykgassemperaturen i H/J -klasse HRSG -kjeler

Røykgassstemperaturen på H/J -klasse HRSG -kjeler er utsatt for svingninger på grunn av gassturbinbelastning og drivstoffsammensetning. Overgående høye eller lave røykgassstemperaturer påvirker utstyrets sikkerhet og effektivitet, og krever målrettede responsmål. Når røykgassstemperaturen er for høy (overskrider designtemperaturen med over 50 ℃), må gassturbinbelastningen reduseres umiddelbart, og bypass-røyken åpnes for å avlede en del av røykgassen med høy temperatur.

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ...

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ... F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ...

F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ... E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl...

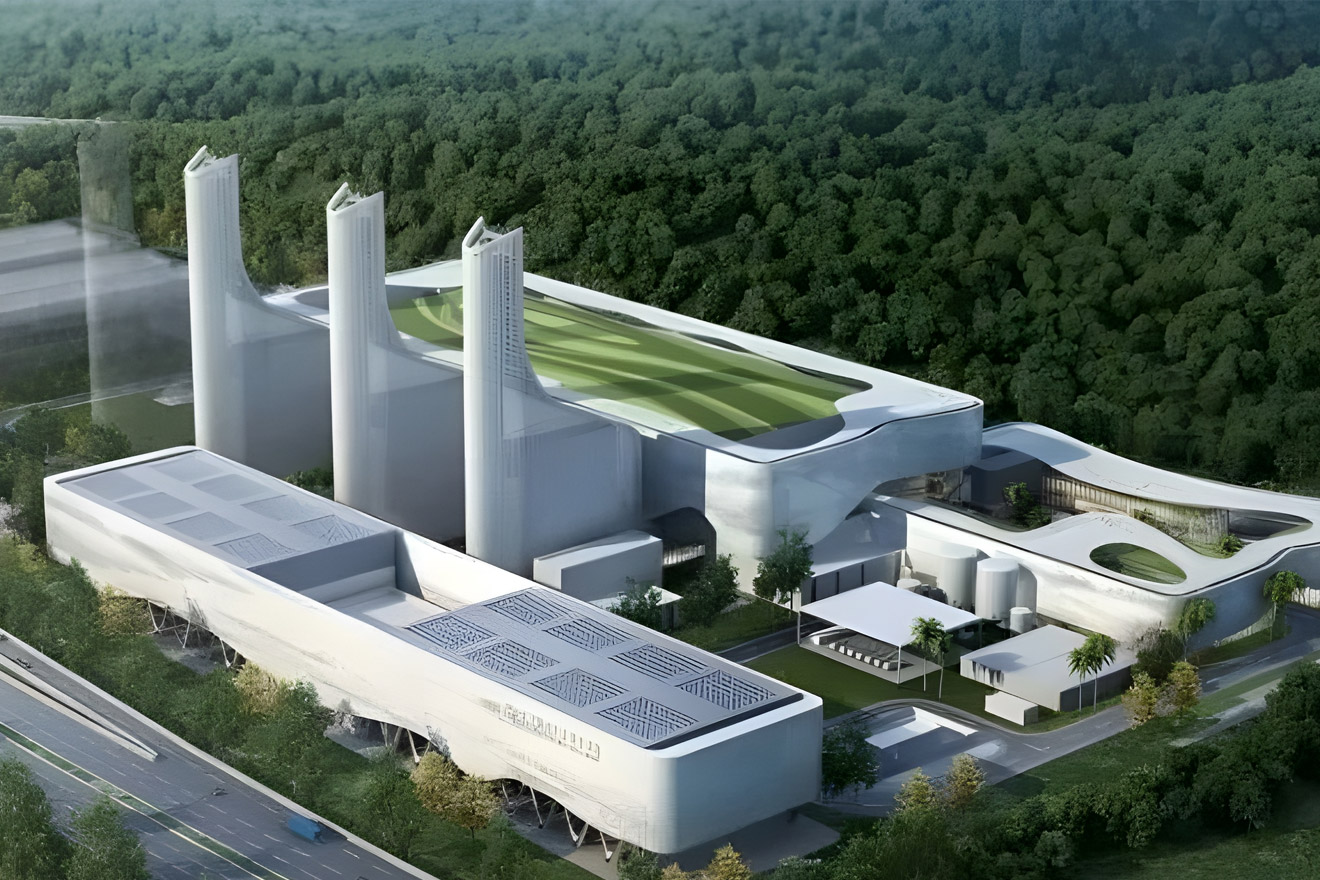

E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl... Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele

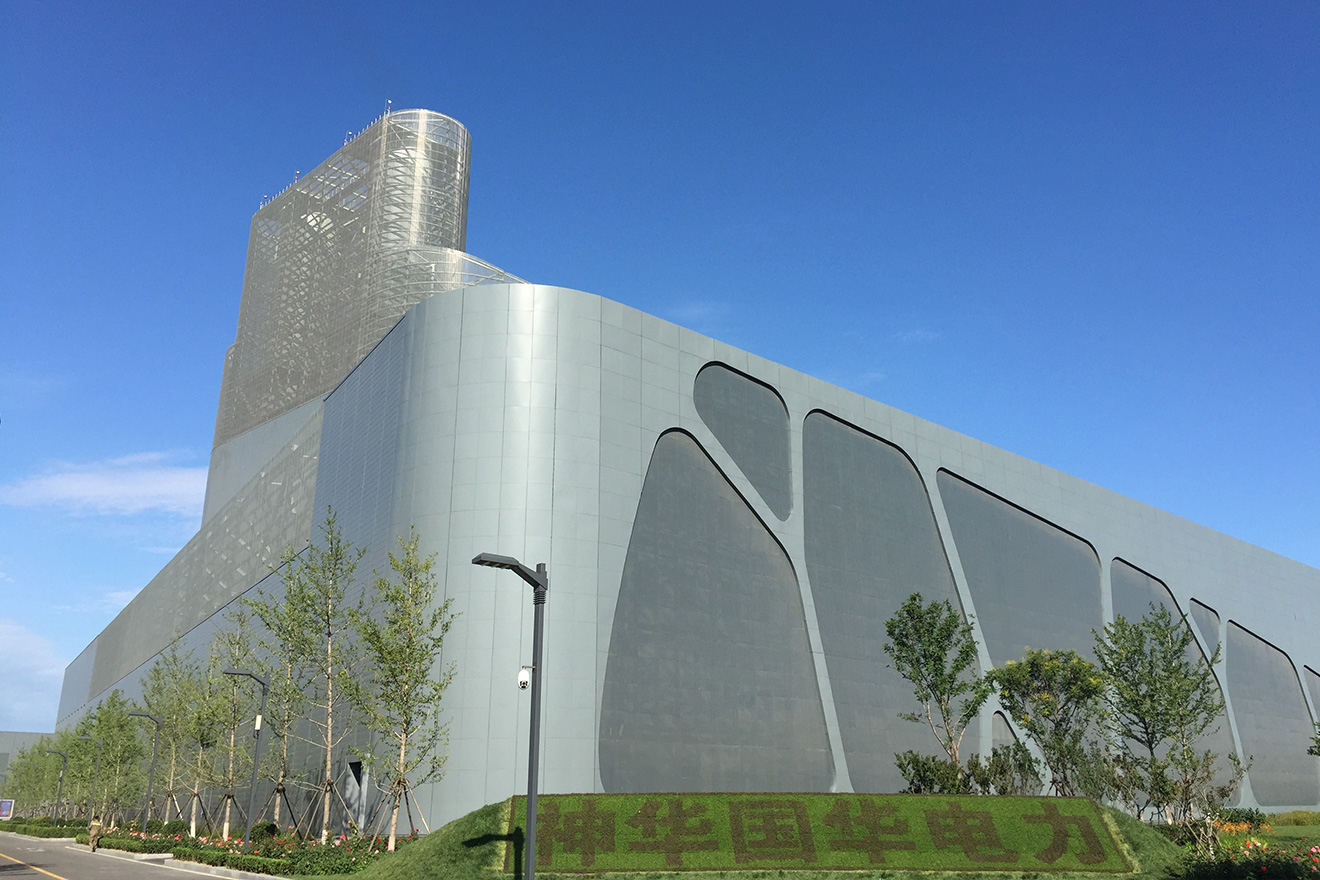

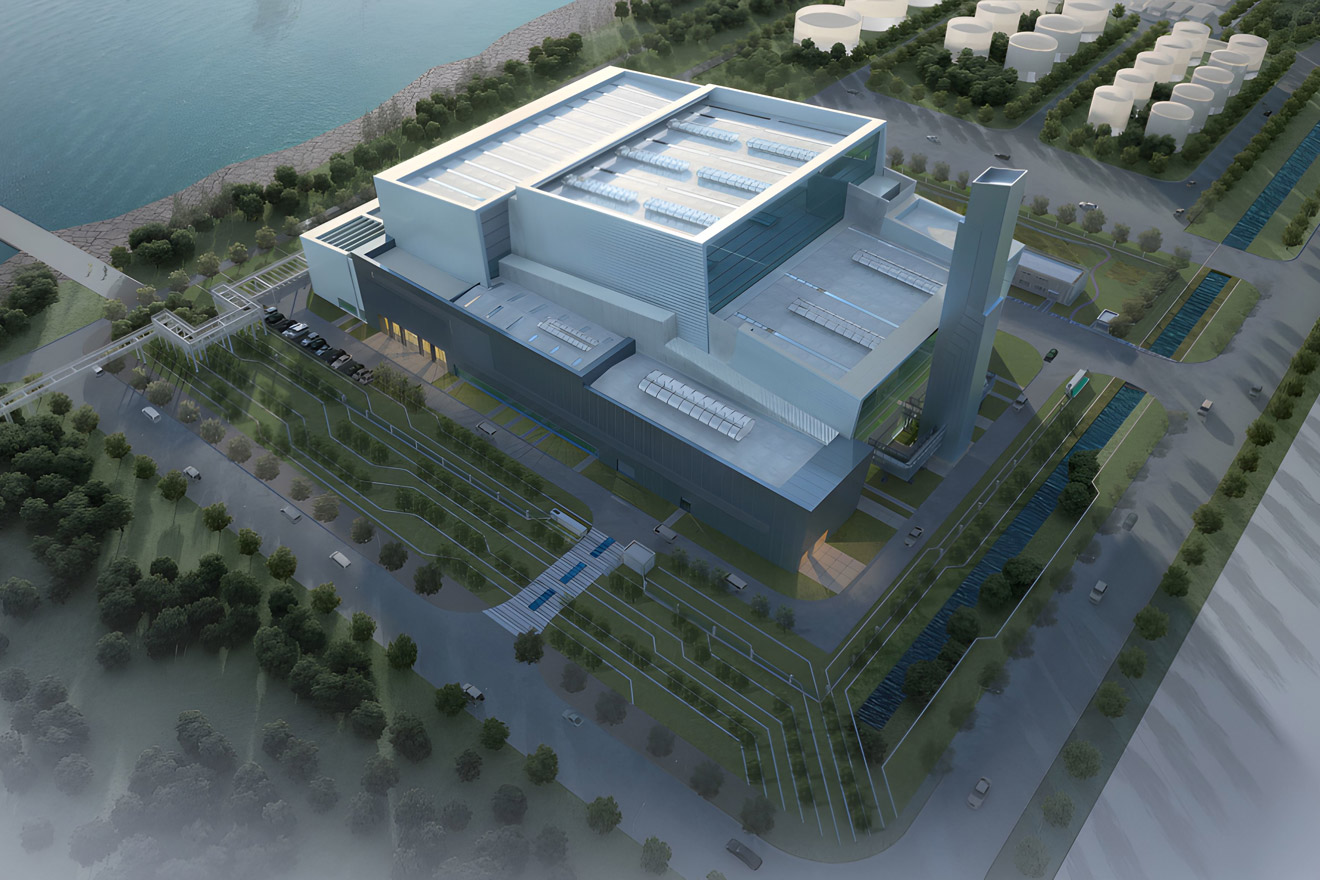

Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow...

Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow... Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje...

Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje... Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi...

Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi... Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele

Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st...

Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st... Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser...

Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser... Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse...

Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse... Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant...

Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant... H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

språk

språk