Introduksjon: Motoren i avfall-til-energi-prosessen

Det moderne samfunnet genererer store mengder kommunalt fast avfall (MSW), og håndteringen av det er en kritisk miljømessig og logistisk utfordring. Deponering, den tradisjonelle metoden, okkuperer verdifull jord og produserer metan, en potent klimagass. Avfall-til-energi-prosessen (EfW) presenterer et sofistikert alternativ, som konverterer ikke-resirkulerbart avfall til en verdifull ressurs: elektrisitet og varme. I hjertet av denne prosessen ligger Avfallsforbrenningskjele , et komplekst og robust stykke termisk konstruksjon som fungerer som anleggets kraftsenter. Det er langt mer enn en enkel forbrenningsovn; det er et svært kontrollert system designet for å trygt ødelegge avfall, gjenvinne maksimalt mulig energi og beskytte nedstrømsutstyr fra et svært aggressivt forbrenningsmiljø. Kjelens primære funksjon er å fange opp den intense varmen som frigjøres fra brennende avfall - typisk ved temperaturer mellom 850 °C og 1200 °C for å sikre fullstendig forbrenning og ødelegge forurensninger - og overføre den til vann, og generere høytrykksdamp med høy temperatur. Denne dampen driver deretter turbiner for å generere elektrisitet, som kan drive tusenvis av hjem, eller gi fjernvarme. Effektiviteten, påliteligheten og miljøytelsen til hele EfW-anlegget avhenger av optimal design og drift av denne sentrale komponenten, noe som gjør den til et mesterverk innen praktisk termodynamikk og materialvitenskap.

- Kjernefunksjon: For å forbrenne avfall på en sikker måte og effektivt overføre den frigjorte termiske energien til en arbeidsvæske (vann/damp) for energiproduksjon.

- Miljørolle: Reduserer avfallsvolumet med omtrent 90 %, ødelegger skadelige organiske forbindelser og oppveier bruk av fossilt brensel til kraftproduksjon.

- Økonomisk driver: Forvandler en avhendingskostnad til en inntektsstrøm gjennom salg av elektrisitet, damp eller gjenvunne metaller fra bunnaske.

Kjernedesign- og ingeniørprinsipper

Utformingen av en Avfallsforbrenningskjele er et bevisst svar på de unike utfordringene som drivstoffkilden utgjør: heterogent, fuktighetsvariabelt og kjemisk komplekst kommunalt fast avfall. Effektiv MSW avfall til energikjele design må prioritere fullstendig forbrenning, maksimal varmegjenvinning, og beskyttelse mot de korrosive røykgassene som produseres. Prosessen starter på et bevegelig ristsystem inne i brennkammeret, som sakte transporterer og agiterer avfallet for å sikre jevn forbrenning og fullstendig utbrenning av bunnasken. De varme forbrenningsgassene, lastet med partikler og etsende forbindelser, stiger deretter inn i kjelens stråleseksjon, hvor intens strålevarme absorberes av vannkjølte membranvegger. Gassene passerer deretter gjennom flere konveksjonspassasjer - banker av rørbunter - hvor ytterligere varme trekkes ut. Hele dette varmegjenvinningssystemet er i hovedsak en høyeffektiv varmegjenvinningsdampgenerator for forbrenning , omhyggelig utformet for å kjøle ned røykgasser til den optimale temperaturen for nedstrøms luftforurensningskontrollsystemer mens damp overopphetes til de høyest mulige parameterne (ofte over 400°C og 40 bar) for å maksimere termodynamisk effektivitet for kraftproduksjon. Nøkkelen til dette er å skape tilstrekkelig oppholdstid for gass ved høy temperatur for å bryte ned dioksiner og furaner, og utforme gassbaner for å minimere askeavsetning som kan isolere rør og redusere varmeoverføring.

| Kjelseksjon | Primær funksjon | Designutfordring |

| Brennkammer og rist | Sikre stabil, fullstendig forbrenning av variabelt avfall; produsere inert bunnaske. | Håndtering av vidt varierende brennverdi og fuktighetsinnhold av avfall; sikrer jevn luftfordeling. |

| Strålende seksjon (ovn) | Absorber intens strålevarme; kjølige røykgasser for å beskytte overheterrør. | Håndtere ekstremt høye temperaturer og strålevarmefluks; hindre slagging på vegger. |

| Konvektiv pass (overhetere, økonomisere) | Overfør varme fra gass til vann/damp via konveksjon; generere overopphetet damp. | Maksimerer varmegjenvinningen og minimerer begroing og korrosjon fra aske og kondenserbare syrer. |

| Damptrommel og sirkulasjonssystem | Separer damp fra vann; sikre riktig naturlig eller tvungen sirkulasjon. | Opprettholde konsistent dampkvalitet og trygge vannnivåer under svært variabel termisk belastning. |

Bekjempelse av den største utfordringen: Korrosjon og erosjon

Den mest definerende utfordringen ved drift av en Avfallsforbrenningskjele er røykgassens ekstremt aggressive natur. Forbrenning av MSW frigjør klor (fra plast som PVC), svovel, alkalier (natrium, kalium) og tungmetaller, som danner etsende forbindelser som hydrogenklorid (HCl) og alkaliklorider. Når disse forbindelsene kondenserer på kjelerøroverflater - spesielt i de lavere temperaturområdene til overhetere og economizers - danner de et klebrig lag som fremmer høytemperatur klorkorrosjon, og angriper det beskyttende oksidlaget på standard stålrør. Dette gjør utvalget av korrosjonsbestandige materialer for avfallsforbrenningskjeler en kritisk kapital og operasjonell beslutning. For å bekjempe dette, er nøkkelområder som er utsatt for korrosjon, for eksempel overheterrør i den første konveksjonspassasjen, ofte konstruert av høynikkellegeringer som Alloy 625 (Inconel) eller austenittisk rustfritt stål (f.eks. 310S). I tillegg påføres avanserte belegg og sveiseoverlegg for å beskytte røroverflater. Selve designen er også et våpen mot korrosjon: opprettholde presise metallveggtemperaturer over syreduggpunktet, men under terskelen for akselerert kloridangrep, og bruk av sotblåsere for å fjerne avleiringer regelmessig før de kan bli etsende medier.

- Korrosjonsmekanismer: Høytemperatur klorkorrosjon, lavtemperatur syreduggpunktskorrosjon og sulfidering er de primære truslene mot kjelens levetid.

- Materialstrategi: En gradert tilnærming brukes: karbonstål i områder med lavere risiko (nedre ovn, fordamperrør), flyttes til stadig mer avanserte legeringer (TP91, Alloy 625) i høyrisikooverhetingsseksjoner.

- Operativt forsvar: Nøye kontroll av forbrenningen for å minimere HCl-dannelse, opprettholde optimale røykgasstemperaturprofiler og streng avsetningskontroll gjennom sotblåsing.

- Innovasjon: Pågående forskning på keramiske belegg, rørskjerming og avanserte kledningsteknikker for å forlenge rørets levetid og redusere vedlikeholdskostnadene.

Drift, lang levetid og drivstofffleksibilitet

Vedvarende, effektiv drift av en Avfallsforbrenningskjele krever en streng diett av vedlikehold og rengjøring av avfallsforbrenningskjeler . I motsetning til brennstofffyrte kjeler er asken og partikler (flyveaske) fra avfallsforbrenning svært slitende og utsatt for å danne seige avleiringer på varmevekslingsoverflater. Et omfattende vedlikeholdsprogram inkluderer daglig til ukentlig sotblåsing ved hjelp av damp- eller luftstråler for å fjerne aske fra rørbanker, regelmessig inspeksjon og fjerning av slagg fra ovnsvegger, og grundig rengjøring av askebeholdere og transportører. Planlagt nedetid for interne inspeksjoner, rørtykkelsesmålinger (ultralydtesting) og utskifting av sårbare komponenter er avgjørende for å forhindre uplanlagte driftsstans og katastrofale rørfeil. Videre, for å øke drivstoffsikkerheten, økonomisk levedyktighet og karbonnøytralitet, tar mange fabrikker i bruk teknologi for kjele for biomasse og avfall . Samfyring av bearbeidet biomasse (som flis eller avfallsdrivstoff) med MSW kan forbedre den generelle drivstoffkvaliteten, redusere netto klimagassutslipp og fortynne konsentrasjonen av etsende elementer som klor i røykgassen. Dette krever imidlertid forsiktige kjeletilpasninger, da biomasse kan ha forskjellige askesammensmeltingsegenskaper og kan introdusere nye begroings- eller korrosjonsproblemer, noe som krever justeringer i forbrenningsparametere og muligens ytterligere sotblåsende kapasitet.

| Vedlikeholdsaktivitet | Frekvens | Formål og kritikk |

| Sot blåser | Flere ganger om dagen | Fjerner askeavleiringer fra rørene for å opprettholde varmeoverføringseffektiviteten og redusere korrosjon under avleiring. |

| Evakuering av askesystem | Kontinuerlig | Forhindrer opphopning av bunnaske (rist) og flyveaske (beholdere) som kan forårsake blokkering og skade på utstyr. |

| Inspeksjon av rørtykkelse | Årlig eller under større driftsstans | Overvåker slitasje fra erosjon og korrosjon for å forutsi rørlevetid og planlegge proaktive utskiftninger. |

| Ildfast inspeksjon/reparasjon | Under planlagte driftsstans | Sikrer integriteten til beskyttende foringer i brennkammeret og andre områder med høy slitasje. |

FAQ

Hva er hovedforskjellene mellom en avfallsforbrenningskjele og en kullfyrt kjele?

Det termodynamiske kjerneprinsippet er identisk, men utfordringene varierer drastisk. A Avfallsforbrenningskjele er designet for et mye mer heterogent, fuktig og kjemisk aggressivt drivstoff. Viktige forskjeller inkluderer: 1) Drivstoffhåndtering: MSW krever et robust fôrings- og ristsystem, i motsetning til pulverisert kull. 2) Forbrenningskammer: Designet for lavere og mer variabel brennverdi, ofte med et større ovnsvolum for fullstendig utbrenning. 3) Korrosjonshåndtering: Krever utstrakt bruk av korrosjonsbestandige materialer for avfallsforbrenningskjeler som høyverdige legeringer, som er mindre utbredt i kullkjeler. 4) Askeegenskaper: Avfallsaske er mer slipende, klebrig og inneholder løselige salter, noe som krever forskjellige askefjernings- og håndteringssystemer. 5) Utslippskontroll: Røykgass fra avfall har høyere konsentrasjoner av HCl, dioksiner og tungmetaller, noe som krever mer komplekse og strengere nedstrøms kontrollsystemer for luftforurensning.

Hvordan måles effektiviteten i en avfall-til-energi-kjel, og hva er en typisk rate?

Effektivitet i en høyeffektiv varmegjenvinningsdampgenerator for forbrenning kontekst er typisk definert som netto elektrisk virkningsgrad: den elektriske energien som eksporteres til nettet delt på den termiske energitilførselen fra avfallet (Lowwer Heating Value - LHV). På grunn av den iboende fuktigheten og inertinnholdet i MSW, behovet for å holde røykgasstemperaturene høye nok for forurensningskontroll, og den betydelige parasittiske belastningen av anleggets egne systemer (vifter, pumper, behandling), er netto elektrisk effektivitet lavere enn i fossile brenselanlegg. Moderne anlegg oppnår typisk netto elektrisk virkningsgrad på 20-27 %. Noen avanserte anlegg med høye dampparametere, omfattende røykgasskondensering for varmegjenvinning (for fjernvarme), og optimaliserte prosesser kan presse den totale energigjenvinningen (kombinert varme og kraft) til over 90 %.

Hvorfor blir samfyring av biomasse med avfall mer vanlig?

Adopsjonen av teknologi for kjele for biomasse og avfall er drevet av flere faktorer. For det første forbedrer det karbonavtrykket til anlegget, ettersom biomasse anses som karbonnøytralt, noe som effektivt reduserer de gjennomsnittlige utslippene fra drivstoffblandingen. For det andre kan det forbedre forbrenningsstabilitet og effektivitet når det blandes med lavkaloriske eller høyfuktige avfallsstrømmer. For det tredje kan det fortynne skadelige elementer i drivstoffet, som klor og tungmetaller fra avfall, potensielt redusere korrosjonshastigheten og gjøre asken lettere å håndtere. Til slutt gir det drivstofffleksibilitet og sikkerhet, slik at anleggene kan optimalisere råstoffkostnadene og tilgjengeligheten. Det krever imidlertid nøye operasjonelle justeringer for å håndtere ulik askeadferd og potensielle nye begroingsproblemer.

Hva er de mest kritiske daglige vedlikeholdsoppgavene?

Effektiv vedlikehold og rengjøring av avfallsforbrenningskjeler er avhengig av konsistente daglige protokoller. De mest kritiske oppgavene er: 1) Utførelse av sotblåsingssekvens: Betjening av de ulike sotblåserne i henhold til en presis tidsplan for å forhindre askeoppbygging, noe som er avgjørende for å opprettholde effektiviteten og forhindre korrosjon. 2) Ask systemovervåking: Sikre at uttak av bunnaske fra risten og fjerning av flyveaske fra beholdere fungerer kontinuerlig for å forhindre blokkeringer som kan tvinge til en avstengning. 3) Forbrenningsovervåking og justering: Kontinuerlig overvåking av O2-, CO- og temperaturnivåer for å optimalisere forbrenningens fullstendighet og stabilitet, noe som direkte påvirker kjelens helse og utslipp. 4) Visuelle inspeksjoner: Se etter synlige lekkasjer, unormale avleiringer eller utstyrsfeil under runder.

Hvordan forlenger avanserte materialer levetiden til kjelerør?

Avansert korrosjonsbestandige materialer for avfallsforbrenningskjeler forlenge rørets levetid ved å danne et stabilt, beskyttende oksidlag som motstår angrep fra klor, svovel og alkaliforbindelser i røykgassen. Legeringer som nikkelbasert Alloy 625 har høyt krominnhold, noe som fremmer dannelsen av et seig kromoksid (Cr2O3) lag. De beholder også sin mekaniske styrke ved høye temperaturer, og motstår krypning. Når de brukes som sveiseoverlegg på brannsiden av mottakelige rør, gir de en korrosjonsbestandig barriere som gjør det mulig for det underliggende trykkbærende karbon- eller lavlegerte stålrøret å forbli intakt i flere tiår, og dermed unngå kostbare utskiftninger av hele rør og forlenge intervallene mellom større vedlikeholdsbrudd.

Konklusjon: En viktig teknologi for sirkulær økonomi og energisikkerhet

Det moderne Avfallsforbrenningskjele står som et vitnesbyrd om ingeniørmessig oppfinnsomhet, og forvandler den vedvarende utfordringen med ikke-resirkulerbart avfall til en søyle av bærekraftig energiinfrastruktur. Mer enn bare en forbrenningsovn, den er en sofistikert høyeffektiv varmegjenvinningsdampgenerator for forbrenning , et system som er omhyggelig konstruert for å håndtere et vanskelig drivstoff, bekjempe ekstrem korrosjon med avanserte materialer og pålitelig produsere kraft dag etter dag. Fra de spesialiserte MSW avfall til energikjele design som sikrer fullstendig forbrenning til de strenge protokollene til vedlikehold og rengjøring av avfallsforbrenningskjeler som sikrer lang levetid, alle aspekter er optimalisert for ytelse og miljøvern. Den pågående integreringen av teknologi for kjele for biomasse og avfall ytterligere styrker sin rolle i overgangen til en sirkulær økonomi. Som en kritisk node i urban infrastruktur, gir avfallsforbrenningskjelen en hygienisk avfallsløsning, reduserer avhengigheten av deponier, oppveier fossilt brensel og bidrar til energisikkerhet – noe som gjør den til en uunnværlig teknologi for bærekraftige moderne byer.

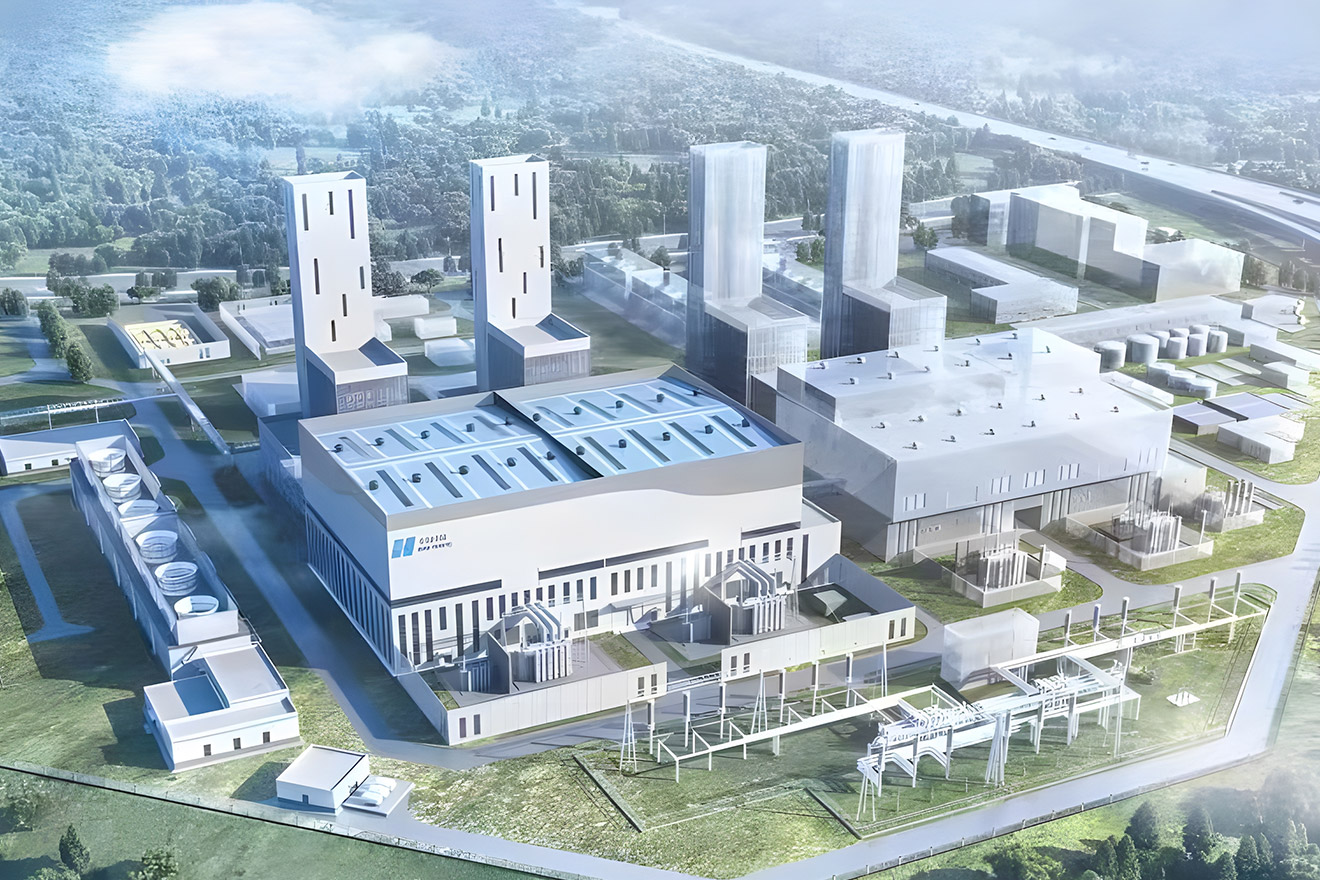

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ...

H/J -klasse HRSG -kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB) er stolt av å lansere sine nøye utformede H/J -klasse ... F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ...

F klasse HRSG -kjeleF -klassen HRSG, genialt bygget av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blitt ledende ... E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl...

E -klasse og under HRSG -kjelenVed bruk av avansert konveksjon og strålingsvarmeoverføringsteknologi er oppsettet av varmeoverfl... Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele

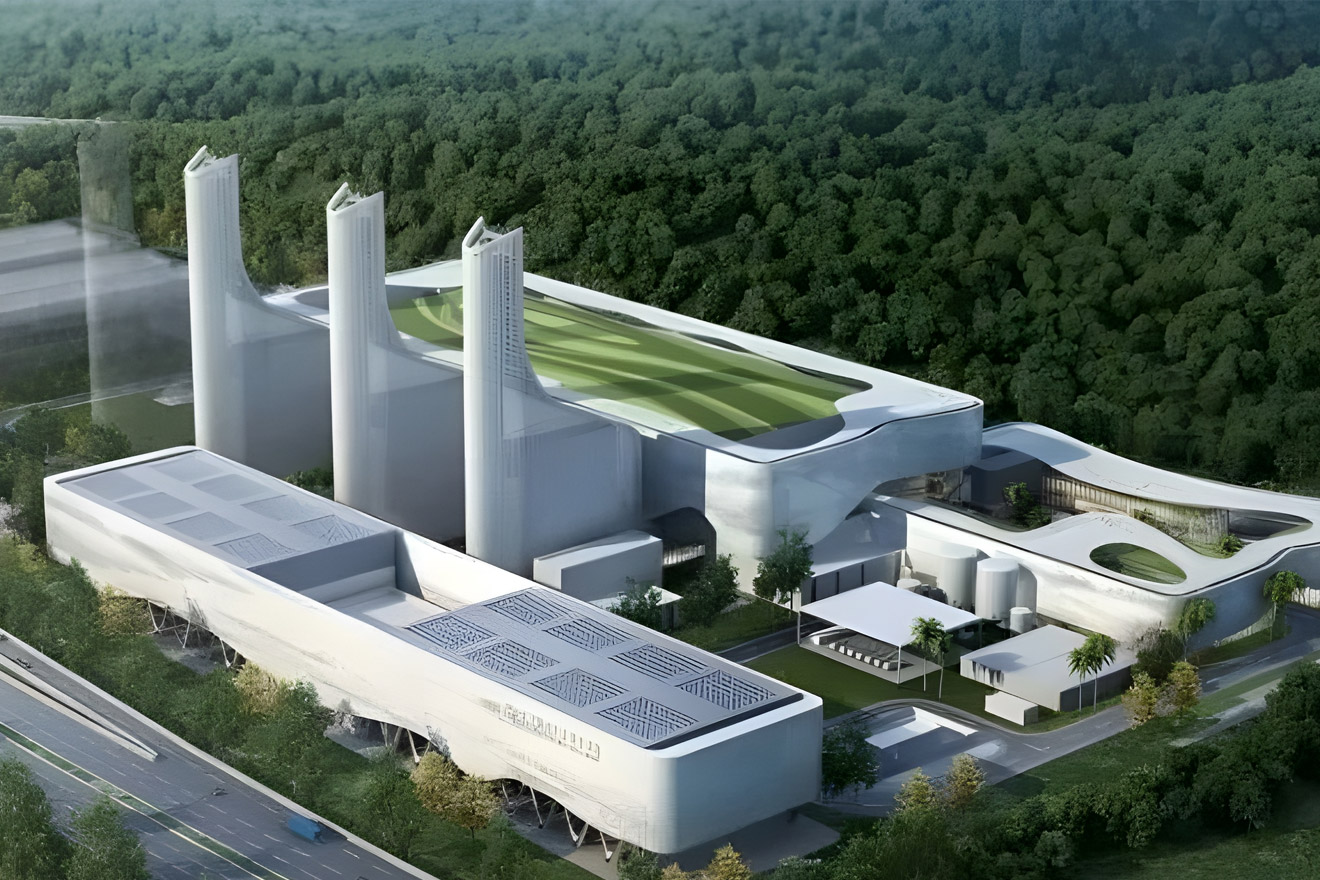

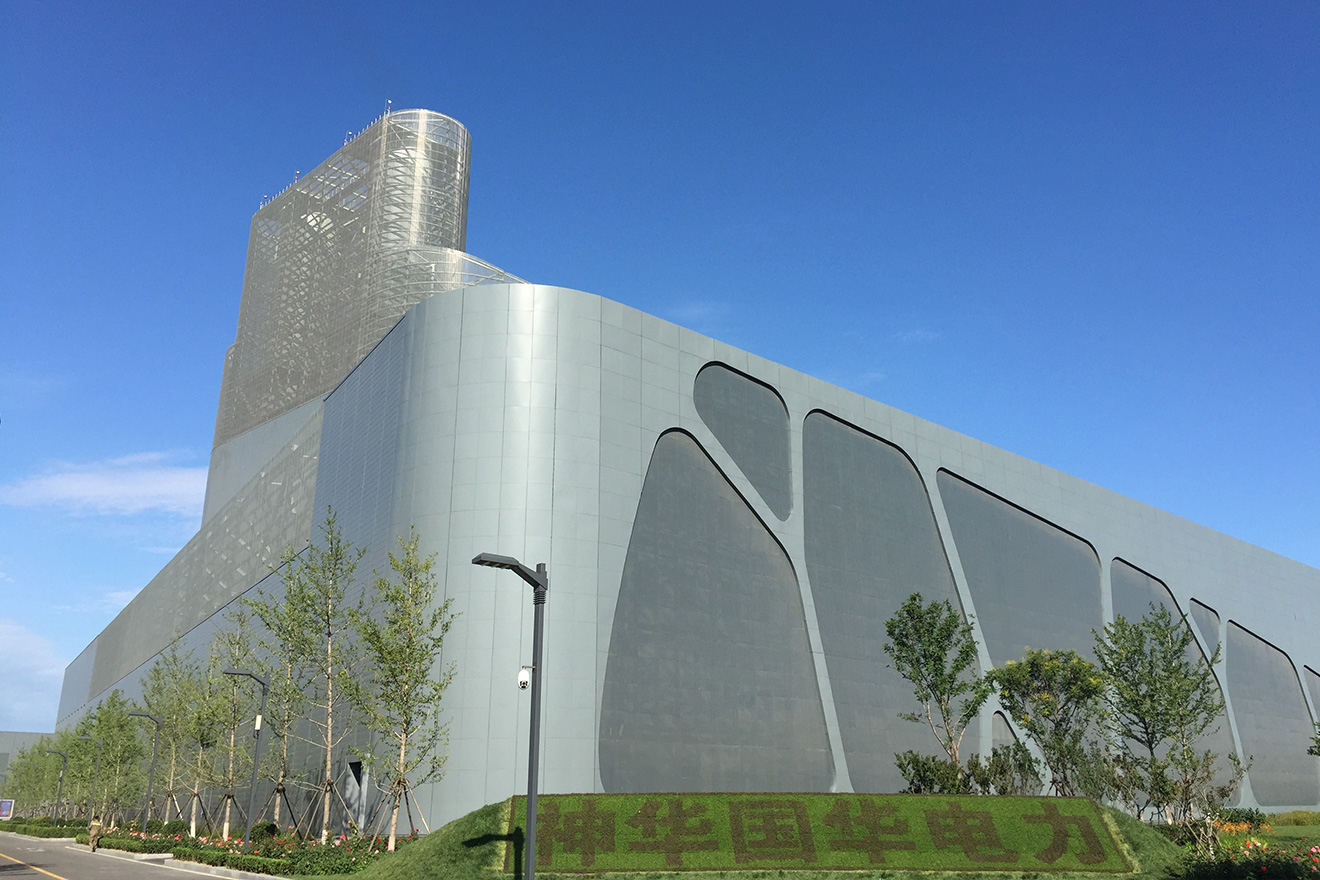

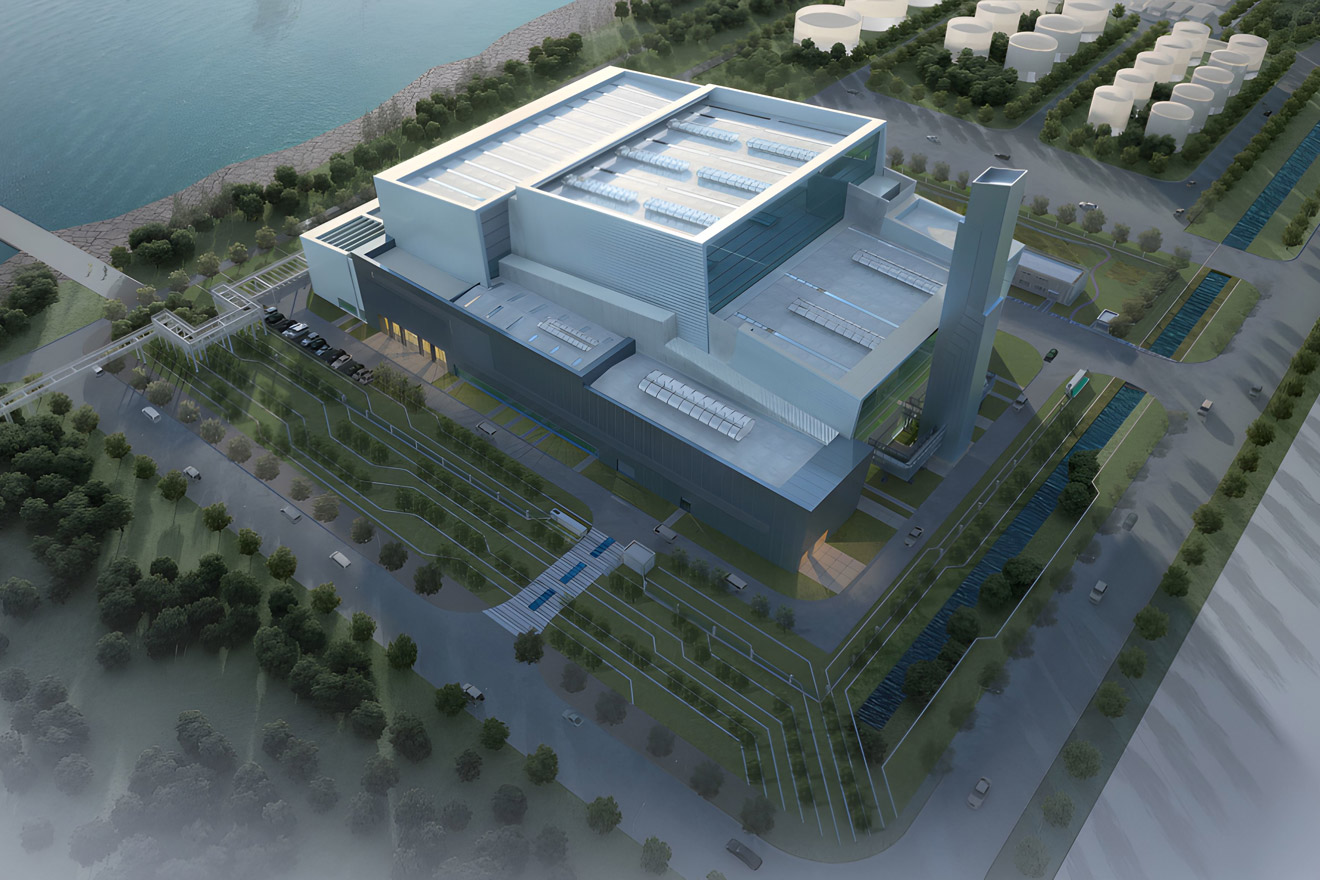

Avfall til energi (WTE)- Kjemisk avfallsforbrenningskjel - Kjemisk avfallsforbrenningskjel - Medisinsk avfallsforbrenning kjele Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow...

Kommunalt avfallsforbrenningskjel (WTE)Det kommunale faste avfallsforbruskesystemet som er profesjonelt utviklet og produsert av MHL Pow... Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje...

Kjemisk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som et ledende selskap innen behandling av farlig kje... Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi...

Medisinsk avfallsforbrenningskjel (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har nøye bygget et profesjonelt avfallssystem for medi... Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele

Annen kjele- Benson en gang gjennom kjelen - Naturlig sirkulasjonstrommeloving - Spesiell kjele Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st...

Benson en gang gjennom kjele (300MW og over)Benson en gang gjennom kjele (300MW og over) bruker avansert forbrenningsteknologi med direkte st... Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser...

Naturlig sirkulasjonstrommelekjel (200MW og under)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledende innen produksjon av energiutstyr, fokuser... Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse...

Spesiell kjeleMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledende produsent innen spesiell kjele, fokuse... Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant...

Service - Oppløsning av strømH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater med sirkulære bue-hull i midten til det nakne røret. H-type finned tube har følgende karakteristikker: -Ekscellent varmeoverføringseffektivitet -mall strømningsmotstand av røykgass -God ant... H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

H-type finnet rørH-typen finnet rør tok i bruk flash-motstandssveiseteknologi, sveising av to kvadrat stålplater m...

språk

språk